大型客机的发展是新一代商用航空发动机技术不断发展的动力,在性能、涵道比、耗油率、制造与维护成本、噪声、长寿命等方面都对新一代航空发动机提出了更高的要求。这也导致国际民用航空发动机市场竞争日趋激烈,航空发动机领域技术发展也愈加迅速。世界航空发动机OEM巨头GE、RR、PW为保持各自市场份额,维持其霸主地位,分别加快推进新一代民用航空发动机研制步伐。以GEnx、PW1000G、Leap-X、Trent1000等为代表的新型大涵道比民用涡扇航空发动机为应对市场发展的挑战,均采用了多项新技术、新材料,以保证其产品的高性能、良好经济性、高可靠性和环保性,这在客观上也为未来大涵道比民用涡扇航空发动机的技术发展确立了新的标准和发展方向,也可以说是为民用涡扇航空发动机设立了新的更高的准入门槛。

在不改变目前涡扇航空发动机结构布局的前提下,新材料的应用和新的结构方案是实现航空发动机先进性的重要技术手段。树脂基复合材料以其具有高比强度、比模量、抗疲劳、耐腐蚀、具有可设计性、材料/设计/制造一体性、低成本等一系列优点,已经成为航空发动机设计与制造商所青睐的高性能冷端部件的重要候选材料,并逐渐开始在航空发动机冷端部件、短舱和反推部件上得到应用。

什么是树脂基复合材料树脂基复合材料是以树脂材料为基体、高性能连续纤维为增强材料,通过复合工艺制备而成,具有明显优于原组分性能的一类新材料。目前广泛应用的树脂主要包括环氧树脂、双马树脂和聚酰亚胺树脂,增强纤维主要包括碳纤维、玻璃纤维,工程上更习惯将碳纤维增强复合材料称为先进树脂基复合材料。

发展历程

树脂基复合材料在航空涡扇发动机上的应用研究始于20世纪50年代,经过60余年的发展,GE、PW、RR以及MTU、SNECMA等公司投入了大量精力进行树脂基复合材料研发,取得了很大进展,已经将其工程化应用到现役航空涡扇发动机,并且还有进一步扩大应用量的趋势。

树脂基复合材料在航空发动机上的应用部位

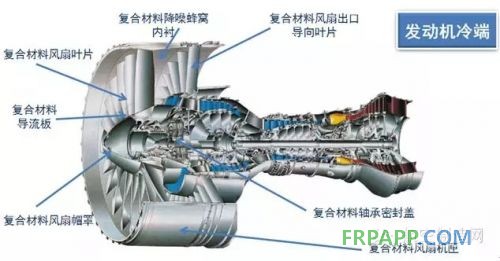

树脂基复合材料的服役温度一般不超过350℃。因此,树脂基复合材料主要应用于航空发动机的冷端。树脂基复合材料在国外先进航空发动机上的主要应用部位如图1所示。

图1树脂基复合材料在国外先进航空发动机冷端上的主要应用部位

风扇叶片

发动机风扇叶片是涡扇发动机最具代表性的重要零件,涡扇发动机的性能与它的发展密切相关。据统计,风扇段质量约占发动机总质量的30%~35%,降低风扇段质量是降低发动机质量和提高发动机效率的关键手段,采用更大、更轻的风扇叶片已成为发动机的发展趋势。风扇叶片每减重1kg,风扇机匣和传动系统也相应减少1kg,同时发动机结构和飞机的机翼/机身结构也分别减重0.5kg,这种由于风扇结构减重带来的叠代效应对飞机的减重非常重要。与钛合金风扇叶片相比,树脂基复合材料风扇叶片具有非常明显的减重优势。除具有明显的减重优势之外,树脂基复合材料风扇叶片受撞击后对风扇机匣的冲击较小,有利于提升风扇机匣包容性。

目前,国外已进行商业化应用的复合材料风扇叶片的主要代表有为B777配套的GE90系列发动机,为B787配套的GEnx发动机,还有为中国商飞C919配套的LEAP-X发动机。1995年,装配树脂基复合材料风扇叶片的GE90-94B发动机正式投入商业运营,标志着树脂基复合材料在现代高性能航空发动机上正式实现工程化应用。在综合考虑空气动力学、高低周疲劳循环等因素的基础上,GE公司又为后续的GE90-115B发动机研制了新的复合材料风扇叶片。经过11年累计890万小时的飞行,GE90-115B发动机仅有3片复合材料叶片被更换下来,证明复合材料叶片适用于严格的商业飞行要求。上述发动机的复合材料风扇叶片均为铺层结构,即采用碳纤维/环氧树脂预浸料作为原材料,经放样、下料、铺层等工序后模压而成。在材料和模压成型工艺不变的情况下,GE公司又对GE90-115B发动机风扇叶片进行优化,叶片数量由 GE90-115B的22片减为18片,进一步降低了发动机重量。

进入21世纪,航空发动机对高损伤容限复合材料的强烈需求牵引着复合材料技术进一步发展,而通过不断提高碳纤维/环氧树脂预浸料韧性的方法已经很难满足高损伤容限的要求。在此背景下,3D编织结构复合材料风扇叶片应运而生。Snecma公司采用3D编织/RTM技术来制造LEAP发动机的风扇叶片,即首先用碳纤维编织成具有叶片形状的预制体,然后放入模具中采用RTM成型工艺灌注树脂,相比采用预浸料/模压工艺的铺层复合材料风扇叶片,采用这种工艺成型的复合材料叶片具有非常优异的层间性能,其损伤容限与抗外物损伤性能大大提升。

江苏省宜兴市丁蜀镇通蜀路东

邮编:214221

电话:+86-(0)510-8743 8627

传真:+86-(0)510-8743 8628

邮箱:sales@doprecision.com